水电站排砂钢管复合钢管的焊接(3)

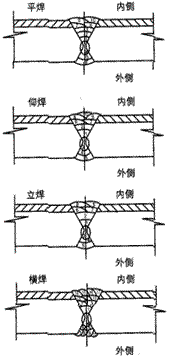

焊缝层道布置图见图2。

|

5 焊接工艺及要求 5.1 焊工 从事排砂钢管复合钢板焊接的焊工,必须持有能源部、水利部等部委颁布的有效合格证书,方能上岗施焊,且焊工在钢管上焊接的钢材种类、焊接方法和焊接位置等均应与焊工本人考试合格的项目相符。 5.2 焊条 用于排砂钢管复合钢板焊接的焊条必须按厂家使用说明书进行严格的烘焙,防止焊接过程出现气孔、延迟裂纹等缺陷,其中J507牌号焊条烘烤350℃~400℃,保温1h,A312、 A042牌号焊条烘烤150℃~200℃,保温2h。 5.3 坡口的清理及防护 为了保证焊缝焊接质量,防止焊接缺陷的产生,要求施焊前必须用角磨机对基层焊缝坡口及两侧各30mm范围内的铁锈、油污,水分等进行清理,复层可采用丙酮清理油污等杂质;为防止焊接飞溅物损伤复层表面,削弱复层的耐蚀性,焊前应在坡口两侧150mm范围内均匀喷洒焊接防飞溅剂。 5.4 预热及焊后热处理 |

|

排砂钢管复合钢板复材是一种铁素体 奥氏体双相不锈钢,与奥氏体不锈钢相比较,其具有较低的焊接热裂纹倾向,与铁素体不锈钢相比较,焊后脆化倾向较低,即具有良好的焊接性,因而排砂钢管复合钢板的焊接既不需焊前预热,也不需焊后热处理。

5.5 焊接程序

先焊基层,再焊过渡层,最后焊接复层。控制焊缝施焊程序,保证内侧焊缝最后施焊,可以避免复层焊缝及热影响区发生敏化,提高复层的耐蚀性。

5.6基层的焊接

焊接基层时,其焊条不得触及和熔化复层,焊道表面应距复合界面1.5~2.0mm,焊缝余高小于1.5mm,超高部位需用角磨机打磨,为防止过大的焊接热输入量对复层金属的影响,应严格限制基层的焊接热输入量小于30kJ/cm。

5.7 过渡层及复层的焊接

必须保证过渡层的焊接厚度为2.0~3.0mm,过渡层厚度过薄,易造成下一层焊缝的氧化;复层的焊接必须保证焊缝表面与复层表面保持平整、光滑,余高小于2mm,焊后磨平。焊接规范如下:(1)焊接线能量。采用比基层焊接小的焊接热输入量(E<18kJ/cm)采用窄道焊(焊条不摆动)进行焊接,(2)焊接电流。选择较小的电流(一般比碳钢焊条低20%左右)。(3)道间温度的控制。严格控制过渡层及复层焊接的道间温度不超过60℃。

5.8 焊接操作

不允许在非焊接部位引弧,否则易引起引弧处的点腐蚀。收弧应填满弧坑,以免产生弧坑裂纹。必须短弧直线运条,以减少合金元素的烧损,减少热影响区的宽度,有利于提高焊缝的抗晶尖腐蚀能力和减少裂纹产生的倾向。

6 焊接检验

(1)所有焊缝焊接完成后,按《压力钢管制造,安装及验收规范》DL5017-93中的表6.4.1中的相关规定进行焊缝外观检查,合格后方可转入无损探伤工序。

(2)排砂钢管纵缝及环缝内部质量需进行无损探伤。探伤评定标准见GBll345-89《钢焊缝手工超声波探伤方法和探伤结果的分级》和GB3323-87《钢熔化焊对接接头射线照相和质量分级》。

(3)焊缝无损探伤比例:排砂钢管纵缝及合拢环缝为一类焊缝,超探100%,射线探伤20%;排砂管其余环缝为二类焊缝,超探50%,射线探伤5%。

7 结论

(1)复合钢板的焊接关键是过渡层的焊接,为保证焊接质量,必须选择合适的焊接材料及正确的焊接工艺。

(2)根据焊接工艺评定及焊接施工证实,焊接材料的选用和焊接工艺参数的选择是正确、合理的。

(3)排砂管复合板的焊接工作已全部结束,所有焊缝的一次超探合格率超过98%,一次返修合格率100%,完全符合设计要求,为后继此类复合板的焊接积累了宝贵的经验。

上一篇:水电站排砂钢管复合钢管的焊接(2)

下一篇:不锈钢管换热器和铜管换热器优缺点比拼